高性能石墨高速銑削加工研究

高性能石墨作為電極材料,具有強度高、電極消耗小、加工速度快、熱變形小和加工溫度高等優點,在我國汽車、家電、通信和電子等行業制品的模具電火花加工制造中應用日益廣泛,尤其在薄壁或微細電極制造和應用方面具有銅電極無法比擬的優勢。硬質合金微銑刀高速銑削技術是實現薄壁或微細石墨電極高效高精度加工的主要手段,但是由于缺乏石墨高速銑削機理、刀具磨損機理以及高速銑削工藝優化等方面的深入研究,實際生產中尚存在很多問題,不能充分發揮高速銑削的優越性。本文根據模具制造業對石墨高速銑削技術的迫切需要,著重從高速銑削切屑形成機理、刀具磨損機理、表面質量、切削力以及典型薄壁結構石墨電極工藝參數優化和編程策略優選等方面對石墨高速銑削加工進行了系統深入的理論和實驗研究,并通過典型薄壁結構石墨電極高速銑削加工實例驗證了研究成果的合理性和實用性.

在石墨高速銑削切屑形成機理研究方面,采用在線攝影法和材料微觀分析技術,分別通過石墨正交切削和高速銑削研究,分析了石墨切屑形成過程的基本特征;結合高速銑削微銑刀的單齒最大切削厚度與進給量和徑向切深的幾何關系,首次建立了高速銑削加工條件與石墨切屑形態、切屑粒度分布、已加工表面形貌、表面破碎率和表面粗糙度的關系;分析了切屑形成過程與切削力特征和刀具磨損的關系,提出了石墨高速銑削機理模型。研究結果表明:在石墨高速銑削過程中,隨著單齒最大切削厚度的增加,石墨切屑由以準連續切屑為主逐漸向以擠壓顆粒切屑為主和以斷裂塊屑為主轉變;每齒進給量和徑向切深通過影響單齒最大切削厚度來改變石墨高速銑削的切屑形成過程,降低每齒進給量和徑向切深以及采用逆銑加工可減小石墨表面破碎率;增大切削速度對石墨高速銑削的切屑形成過程的影響較小;采用正前角切削更容易形成大塊斷裂塊屑,后角和螺旋角對石墨切屑形成過程的影響較小:切削力波形隨石墨切屑形成方式的變化而變化。采用圖像處理法計算表面破碎率,不僅作為石墨已加工表面質量的評價指標,而且作為系統研究石墨高速銑削機理、切削力和刀具磨損的重要研究手段,將其有機地應用于本文的相關研究中。

在石墨高速銑削切削力研究方面,結合切削條件變化對石墨高速銑削切屑形成過程、表面破碎率以及后刀面與工件表面的摩擦因數等因素的影響,研究了切削參數、刀具幾何角度和石墨材料性能對石墨高速銑削切削力的影響,分析了切削力的時域波形特征和頻域分量隨刀具磨損的變化趨勢,提出了減小切削力的高速銑削工藝參數的基本選擇原則。通過基于田口方法的正交實驗設計,找出了影響石墨高速銑削切削力的主要因素.獲得了以最小切削力為優化目標的工藝參數最優水平組合。在石墨/硬質合金副的摩擦磨損特性方面,通過采用標準盤銷式摩擦實驗機進行滑動摩擦磨損實驗,以及采用改進型盤銷式摩擦磨損實驗裝置進行磨粒磨損實驗,模擬石墨高速銑削時切屑和工件材料與硬質合金刀具表面之間的摩擦磨損特性,首次研究了石墨/硬質合金副的滑動摩擦磨損行為和磨粒磨損行為,為研究石墨高速銑削的刀具磨損機理提供了摩擦學理論基礎。

(1)在石墨,硬質合金副的滑動摩擦磨損特性方面,研究了滑動摩擦磨損過程中法向載荷和滑動速度與摩擦副表面特征、摩擦因數和摩擦溫度的關系,研究結果表明:硬質合金銷表面在摩擦過程中形成了石墨轉移膜:硬質合金銷的磨損表面具有“拋光”磨粒磨損特征:提高法向載荷和滑動速度,可促進轉移膜的形成,并降低摩擦因數和摩擦溫度。

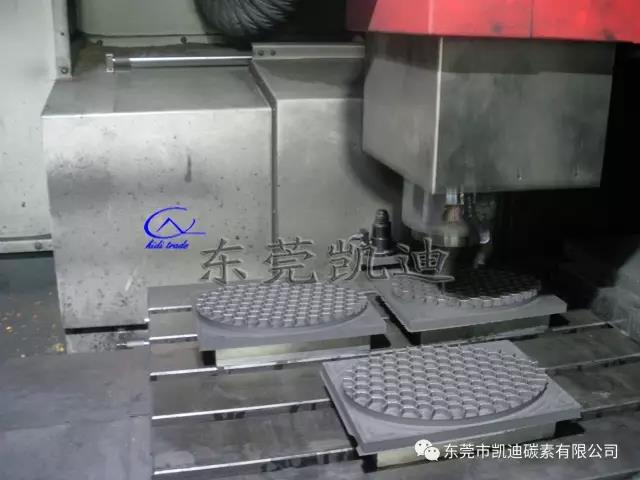

(2)在石墨/硬質合金副的磨粒磨損特性方面,研究了磨粒磨損過程中WC晶粒度、Co含量、法向載荷、滑動速度和涂層對摩擦副的表面顯微形貌、比磨損率和摩擦因數的影響,研究結果表明:硬質合金的磨損表面具有“拋光”磨粒磨損和“微切削”磨粒磨損特征;硬質合金的比磨損率和摩擦因數隨WC晶粒度和Co含量的減小而顯著降低,隨法向載荷增大而增大,但受滑動速度的影響較小;AITiN涂層對石墨高速銑削用硬質合金微銑刀具有抗磨減摩作用,但并不十分顯著。(3)通過在摩擦副接觸表面上添加石墨切屑,研究了石墨切屑對摩擦副滑動摩擦磨損特性的影響,研究結果表明:石墨切屑可減小摩擦因數和摩擦溫度,并使摩擦因數隨著法向載荷減小和滑動速度提高而降低。在硬質合金微銑刀高速銑削石墨的刀具磨損和破損研究方面,分析了石墨高速銑削過程中的摩擦學條件,揭示了涂層和非涂層硬質合金微銑刀高速銑削石墨的刀具磨損和破損形態及其機理,研究結果表明涂層早期剝落是涂層的早期破損形式,“拋光”磨粒磨損是涂層硬質合金微銑刀在穩定磨損期的主要磨損機理。首次研究了WC晶粒度和Co含量對硬質合金微銑刀高速銑削石墨的耐磨粒磨損性和抗沖擊性的影響,結果表明硬質合金微銑刀的耐磨粒磨損性隨著wC晶粒度和co含量減小而顯著提高,但Co含量太少時,又使得硬質合金微銑刀的抗沖擊性出現顯著下降;7超細晶粒硬質合金O.2ttmWC--8%Co是最適合于石墨高速銑削的硬質合金基體材料,為涂層硬質合金微銑刀基體材料優選提供了依據。結合切削條件變化對石墨高速銑削切屑形成過程、表面破碎率以及后刀面與工件表面的摩擦因數等因素的影響,研究了切削參數、刀具幾何角度和石墨材料性能對刀具磨損的影響,提出減小刀具磨損的工藝參數優化策略;提出了減小刀具磨損的高速銑削工藝參數的基本策略。通過基于田口方法的正交實驗設計,找出了影響石墨高速銑削刀具磨損的主要因素,獲得了以實現最小刀具磨損為優化目標的工藝參數最優水平組合。在典型薄壁結構石墨電極的高速銑削工藝研究方面,綜合運用全文的研究結果,針對典型薄壁結構石墨電極高速銑削的工藝特點,首次制定和優選了適用于典型薄壁結構石墨電極高速銑削的粗加工、半精加工和精加工編程策略、加工工藝、工藝參數和加工刀具,并對一個典型薄壁結構石墨電極的高速銑削加工實例,制定了高速銑削加工工藝,編制了CNC高速加工程序,成功地實現了厚度0.3ram、厚高比為l:53_3的薄壁石墨電極的低成本高質量高效率的高速銑削加工,表面粗糙度Ra僅為0,17ttm。

- 上一篇:石墨加工對于刀具選擇方面的注意事項是什么? 2022/6/4

- 下一篇:石墨電極替代銅電極的理由 2021/9/13